8.3 Gestion de production de projet

Même avec les meilleures technologies du monde, une collaboration optimale ne sert à rien si les bonnes étapes de travail ne se déroulent pas également dans le bon ordre. C’est ici que la conception du processus entre en jeu. Les processus de travail et par conséquent l’organisation de la collaboration à différents niveaux représentent un élément déterminant pour chaque réussite de projet. C’est également le cas lorsqu’une organisation n’utilise les méthodes numériques qu’en interne, comme illustré dans le schéma 40 et mentionné dans le paragraphe correspondant. La conception du processus doit toujours avoir comme finalité de générer une valeur ajoutée aussi élevée que possible pour les participants concernés. Il est déterminant de savoir qui participe à la conception des processus et qui les optimise finalement.

La condition de toute optimisation de processus dans la planification, la réalisation et l’exploitation réside dans le fait que les étapes de travail quotidiennes s’insèrent dans un grand tout. Pour pouvoir créer cette base, les principaux participants au projet doivent s’accorder sur les objectifs et les étapes. Dans l’idéal, les responsables devraient se rencontrer et concevoir ensemble le processus en amont. Une attitude commune face aux défis posés est ainsi générée et tous les participants peuvent s’intégrer dans le processus de création. Cette élaboration n’implique pas non plus une opération unique. En termes d’amélioration continue, le processus «Planifier la planification» doit se répéter de manière cyclique et être mis à jour avec les toute dernières connaissances en la matière.

La conception du processus représente un facteur de réussite important pour l’application efficace de nouvelles technologies. En association avec des informations issues de modèles de construction numériques et en utilisant l’amélioration continue, il est possible d’acquérir de nouvelles connaissances qui permettent des changements de processus et par conséquent des optimisations. Une planification prête pour l’exécution avec des modèles de construction numériques ainsi que le retour d’expériences acquises sur le chantier représentent la condition d’une bonne évaluation globale des informations. Ce qui se lit facilement en théorie exige une application conséquente dans la pratique. En effet, on ne peut optimiser que ce qui est mesurable. Ce qui mène à la conclusion suivante: n’est optimisé que ce qui a été mesuré. Cette déduction incite à analyser également des informations qui ne sont peut-être pas encore considérées comme importantes aujourd’hui.

La gestion de production de projet (GPP) est une évolution de la gestion de projet (voir figure 42) ayant pour but d’organiser non seulement le produit final – le bâtiment – et les participants, mais également le processus et les facteurs d’influence sur la création. La GPP vise à stabiliser la production par le principe du flux et à l’orienter en fonction du bénéfice (du client) à l’aide du principe «Pull». Si elle est appliquée de manière idéale, la GPP présume l’intégration horizontale et verticale des organisations afin que le principe du flux de valeur optimisé et de l’optimisation de processus puisse être mis en œuvre de manière la plus exhaustive que possible. La GPP peut aussi être appliquée pour des prestations de service.

La conception du processus doit toujours avoir pour finalité de générer une valeur ajoutée aussi élevée que possible pour les participants concernés.

Contrairement à la gestion de projet classique, la GPP implique de considérer, outre la conception du produit (bâtiment), également la conception du processus (comment le bâtiment est-il créé?) et le système de production (qu’est-ce qui doit être fait par qui et quand?). Il est ainsi possible de mieux harmoniser les interactions entre les coûts, les délais et la qualité par une pondération appropriée des capacités humaines et matérielles, des stockages provisoires et de la variabilité.

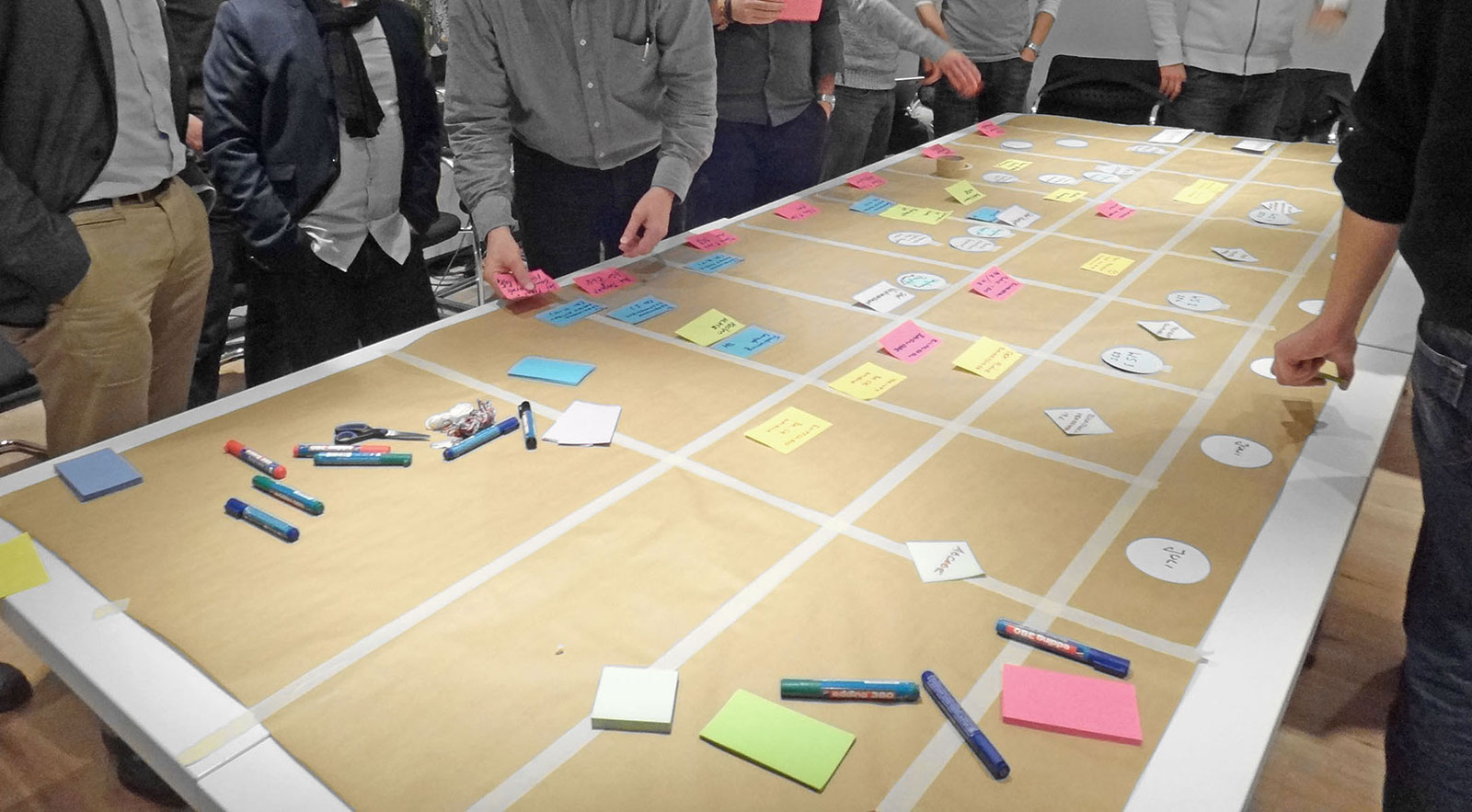

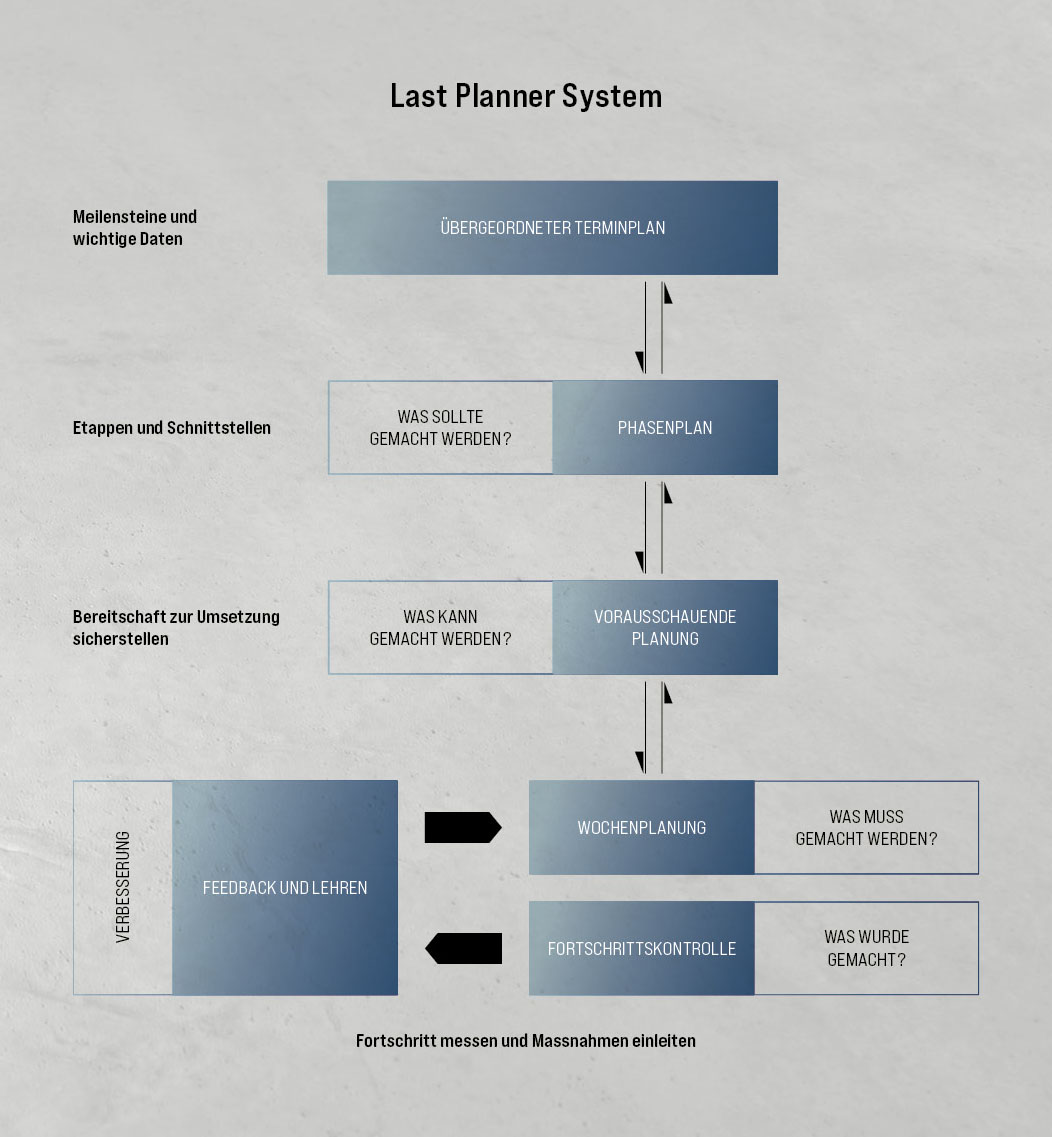

Pour stabiliser un processus de production, il existe différentes stratégies – indépendamment du fait que ce processus ait lieu en phase de planification, de réalisation ou d’exploitation. Il est ainsi possible d’intégrer dans le déroulement du processus des tampons qui, toutefois, sont toujours liés à des charges financières. Après tout, les tampons horaires, de personnel ou de matériaux doivent être financés. C’est pourquoi, dans la pratique, on y renonce et on risque que les processus deviennent instables et moins fiables ou qu’ils doivent être corrigés par différentes sociétés. Cela a des conséquences considérables pour les organisations participantes. Les planifications des capacités ou les livraisons prévues doivent être reprogrammées, ce qui, d’autre part, prend du temps. Outre l’intégration de tampons, il est également possible d’éliminer la variabilité, c’est-à-dire les insécurités dans le processus de production. C’est ce qui est visé par exemple par le Last Planner System. La préparation et le suivi communs d’activités récentes permettent d’interroger la fiabilité des processus de travail des participants pour intercepter les variations éventuelles. Les participants ont ainsi suffisamment de temps pour se concentrer sur les activités concrètes.

La réalisation utilise déjà des applications issues de la technique lean. Afin d’éviter tout type de gaspillage, le Lean Construction a adapté à la branche du bâtiment les fondements des principes lean utilizes par le système de production Toyota. Le concept de base est le processus d’amélioration continue (PAC) perfectionné dans le but de maximiser la création de valeur. Les méthodes suivantes, attribuées dans leur application au Lean Construction, peuvent d’ores et déjà être également appliquées sans modèles de construction numériques:

- Last Planner System

- Planification synchronisée

Last Planner System

Le Last Planner System (Ballard, 2000) est un concept développé spécialement pour la branche du bâtiment dans le but d’optimiser la réalisation. Même si ce système peut en principe être appliqué à tout ce qui est produit, il est surtout utilisé en phase de réalisation. Au premier plan se situe l’augmentation de l’engagement de même que, par conséquent, de la fiabilité des processus de travail. Elle doit être atteinte à l’aide d’une meilleure planification commune en y intégrant le dernier planificateur ou «Last Planner». Dans la réalisation, il s’agit la plupart du temps de chefs de chantier ou chefs de montage responsables de la préparation des travaux. Les cinq étapes suivantes sont généralement effectuées ensemble sous la direction d’une modération indépendante:

- Analyser et optimiser l’ensemble du processus

- Définir les principales étapes

- Planifier les semaines suivantes

- Discuter ensemble et en détail des travaux à réaliser la semaine suivante: tous les travaux sont-ils clairs et prêts à être réalisés?

- Évaluer les travaux de la semaine passée

Planification synchronisée

Une deuxième méthode lean, la planification synchronisée, doit permettre avant tout de stabiliser le processus de production sur le chantier et le rendre ainsi fiable. Cela permet d’élaborer ensemble une répartition optimale des tâches (synchronisation) pour le projet de construction. Les entreprises participantes apportent leurs étapes de travail planifiées et optimisent le flux de travail de manière à le rendre le plus continu possible. Comme les conditions logistiques (grue, monte-charges, surfaces, etc.) jouent également un rôle central, elles sont également incluses dans la planification synchronisée. Le mécanisme de base reste le même pour toutes les méthodes lean: en intégrant les principaux participants, les processus sont optimisés en commun. Le processus d’amélioration continue devient ainsi une philosophie de base et ne s’achève pas avec une planification unique de la réalisation. Cette philosophie est souvent appelée Kaizen (mot japonais qui signifie changer pour rendre meilleur). Cette opération exige généralement une modération neutre.